TMS : Vernet fait de l’ergonomie une culture d’entreprise

Vernet France, qui conçoit et fabrique des solutions de régulation thermostatique, s’est attaquée il y a une dizaine d’années à la problématique des troubles musculo-squelettiques (TMS). Investissements techniques, modification de l’organisation, formation, aspect biomécanique, l’entreprise n’a rien laissé au hasard.

Une approche pluridisciplinaire et participative, c’est la clé de la réussite de Vernet dans la lutte contre les TMS, d’après Jonathan Johann, responsable sécurité-sûreté-environnement pour Vernet France. Il y a une dizaine d’années, quand il a pris son poste, les ports de charges et les postures contraignantes étaient à l’origine de la grande majorité des accidents dans l’entreprise.

Avec ses deux sites en France, à Ollainville (Essonne) et Cinq-Mars-la- Pile (Indre-et-Loire), l’entreprise fabrique des solutions de régulation thermostatique destinées à trois secteurs : l’énergie motrice (pour l’automobile entre autres), l’habitat (sanitaire, chauffage…) et la distribution avec les pièces détachées. Un peu plus de 500 personnes y travaillent (en majorité du personnel féminin), sur les 900 que compte le groupe Vernet, aussi implanté à l’international.

Usure prématurée des salariés

Sur ces sites de production, la fabrication et l’assemblage nécessitent l’utilisation de machines spéciales, cadencées et de machines-outils. Des tests d’endurance, de durabilité sont réalisés, comme beaucoup d’opérations manuelles de chargement/ déchargement ou d’autres opérations très minutieuses.

Dans ce type d’activités, les ports de charges, les gestes répétitifs et les postures contraignantes peuvent vite devenir problématiques.

« Vernet a une culture familiale d’entreprise. Beaucoup de salariés ont démarré avec l’entreprise dans les années 1970-1980 et sont toujours là. Ces personnes ont subi l’usure du temps et des machines, explique Jonathan Johann. Les TMS dans l’entreprise concernent principalement les parties épaule, coude et poignet. Il y a une dizaine d’années, l’entreprise a pris de plein fouet cette usure biomécanique prématurée des salariés. »

L’entreprise a donc décidé de réagir. Pour limiter les dégâts sur ce personnel déjà « usé », aujourd’hui proche de la retraite, et préserver les nouvelles générations.

Réduire le risque des TMS à la source

L’entreprise a décidé d’intégrer une notion profonde d’ergonomie en interne, dans le travail et dans la conception des moyens de production. Pour réduire le risque à la source, Jonathan Johann et son équipe ont analysé les différents postes et ont identifié douze situations prioritaires, comme une installation de dégraissage, des machines d’assemblage, des postes de manutentionnaires…

L’entreprise s’est attaquée à toutes les faces des TMS à travers notamment :

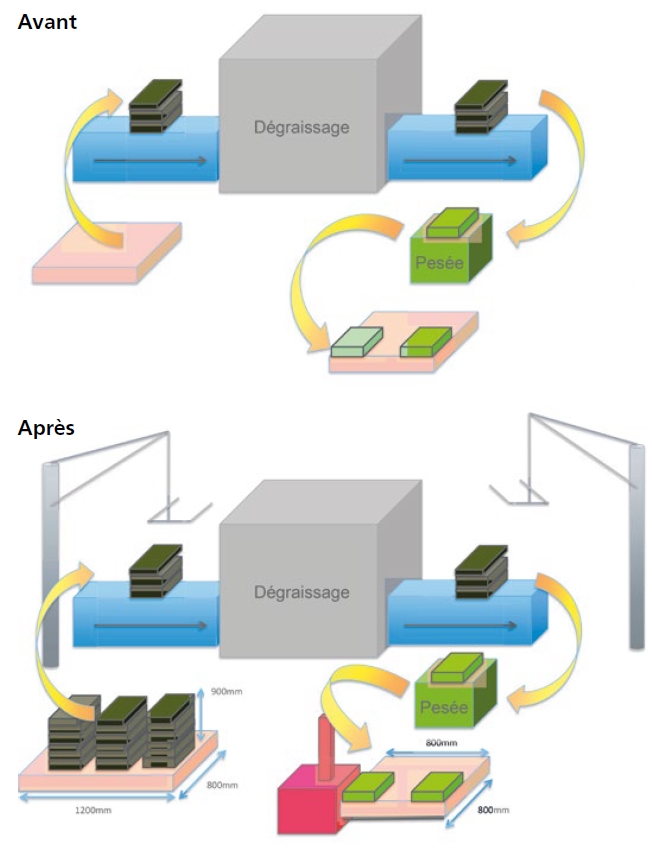

L’aménagement de l’unité de dégraissage

À la sortie, les pièces étaient réparties dans des bacs de 10 à 12 kg de façon manuelle (c’est là que les opérateurs s’assurent du poids des bacs pour le reste des ateliers). Ces bacs étaient portés pour être posés sur une balance, puis placés sur une palette à même le sol. Les opérateurs portaient en moyenne 15 bacs par heure.

En 2017, plusieurs améliorations ont été apportées, avec notamment le remplacement des bacs métal par des bacs plastiques, la mise à hauteur des palettes et l’achat de nouveaux équipements : un transpalette électrique, des potences d’aide à la manutention et un système de déchargement assisté avec pesée. Désormais, l’opérateur utilise une potence d’aide à la manutention pour poser les bacs à l’entrée de l’unité de dégraissage. À la sortie, une autre potence permet de déposer les bacs sur la balance. Grâce à un transpalette électrique, la palette de sortie est à bonne hauteur pour que l’opérateur puisse faire glisser le bac sans le porter.

Conception ergonomique des machines

Outre l’aménagement de l’outil de production existant, l’entreprise a aussi intégré la démarche ergonomique en amont, dans la conception des machines futures. « Nos machines ne sont pas loin du million d’euros et sont souvent dessinées par nos équipes des Méthodes en interne. Si ces machines, qui vont voir passer plusieurs générations d’opérateurs, sont mal conçues, il peut y avoir de grosses répercussions derrière », observe Jonathan Johann. Il a donc mis en place, en interne, des exigences sur l’ergonomie, basées sur des normes ISO.

Le document « Aide à l’adaptation ergonomique d’un moyen de production » comprend des exigences concernant notamment l’accès au poste de travail, les dimensions du poste de travail, les postures et efforts au poste de travail, les manutentions manuelles et les ambiances de travail (bruit et éclairage). Ce document est systématiquement transmis, via le cahier des charges, au fabricant de la machine.

« Nous nous rendons aussi chez le fabricant avec des opératrices pour valider le projet de machine. Avant, nous simulions le travail sur une maquette en carton à taille réelle. Depuis trois, quatre ans, nous utilisons la réalité augmentée. Nous avons détourné un logiciel de conception pour faire de l’ergonomie. Grâce à un plan 3D de la machine, qu’on vient mettre dans un espace de travail, on va pouvoir simuler les différentes prises de pièces, les assemblages, circuler autour de la machine et faire les modifications nécessaires. »

Jonathan Johann, responsable sécurité-sûreté-environnement pour Vernet France.

Soutien de la direction contre les TMS

L’approche pluridisciplinaire menée par l’entreprise a payé. Sur les cinq dernières années, Vernet France a réduit de 90 % les accidents du travail liés au port de charges et de 80 % ceux liés aux postures contraignantes. Le nombre d’accidents du travail liés aux gestes répétitifs a, lui, été divisé par trois. Le site d’Ollainville a par ailleurs reçu, en 2019, un Trophée de la Caisse régionale d’assurance maladie d’Île-de-France pour son engagement dans la prévention des TMS.

« Tout ceci a été une démarche de longue haleine mais aujourd’hui, on peut dire que l’ergonomie fait partie de la culture de l’entreprise, se réjouit Jonathan Johann. Grâce à l’implication de tous, et notamment de la direction qui nous a soutenus et nous a permis d’investir plusieurs centaines de milliers d’euros dans les aides techniques et l’aménagement des postes de travail, l’ergonomie est désormais une normalité. » Preuve en est, si au début de la démarche, le responsable SSE gérait le budget dédié à l’ergonomie, aujourd’hui, c’est intégré, naturellement, au budget de chaque service.

L’entreprise, qui s’est lancée dans une démarche ISO 45001 (Systèmes de management de la santé et de la sécurité au travail) et vise la certification pour le milieu de l’année prochaine, continue à identifier les situations dangereuses pour les modifier. Un nouvel atelier va être remanié. Et après le travail des opérateurs et des manutentionnaires, c’est désormais celui de la maintenance qui va être revu sous l’angle des TMS.

Article extrait du n° 571 de Face au Risque : « Troubles musculo-squelettiques : réalités et prévention » (avril 2021).

Gaëlle Carcaly – Journaliste

Les plus lus…

La Fédération française de la sécurité privée (FFSP) réunit en son sein plusieurs fédérations professionnelles de la filière. Pierre Brajeux,…

Un arrêté du 18 mars 2025 concernant les parcs de stationnement a été publié au Journal officiel le mercredi…

Le secteur industriel, et notamment l'industrie manufacturière, est vulnérable au risque de cyberattaque. Une cyberattaque peut non seulement affecter…

Cette année 2025 est particulière pour Petzl. Le fabricant d’équipements de protection individuelle fête ses cinquante ans. Outre cet…

La 14e édition du Gala des directeurs de la sécurité s’est déroulée le 18 mars dernier à Paris. Réunissant près…

Le Parlement a définitivement adopté, le 18 mars 2025, la proposition de loi sur la sécurité dans les transports.…