Corlet : des dojos Sécurité pour former les salariés

Le groupe Corlet, créé en 1961, est spécialisé dans l’impression, le façonnage et la diffusion de livres, catalogues et revues. Il compte aujourd’hui 305 salariés répartis sur cinq sites entre la Normandie et les Pays de la Loire, dont le site historique à Condé-sur-Noireau (Calvados). Pour former et sensibiliser ses salariés aux risques, le groupe a conçu des dojos Sécurité qui allient connaissances et jeux. Explications.

Ici, pas de tatami, ni de kimono. Dans les dojos chez Corlet, on parle risques, équipements de protection individuelle et bonnes pratiques. Initialement salle de prière dans les temples japonais puis salle de pratique des arts martiaux japonais, le dojo a été adapté en entreprise dans les années 1970. Mot d’origine japonaise qui signifie « lieu d’entraînement », le dojo est ainsi devenu dans ce contexte un lieu destiné à la formation des salariés dans le domaine de la sécurité, basée sur la méthode « apprendre en faisant ».

Les bons gestes

« Comme pour le judo, il s’agit du lieu où l’on apprend à faire les bons gestes, explique Jean-Noël Lecherpy, directeur Ressources humaines, Sécurité et Environnement du groupe. Cela a été mis en place chez Toyota au départ, puis récupéré et remis aux normes d’autres groupes de construction automobile, notamment l’alliance Renault Nissan. »

C’est d’ailleurs lors d’une mission de fin d’études dans le service RH de la Société de transmissions automatiques (STA), appartenant au groupe Renault-Nissan, qu’il a découvert les dojos Sécurité au milieu des années 2000. « J’ai pu assister à la conception de certains dojos, notamment un sur le port de gants qui s’est avéré très pertinent à transposer pour les risques présents chez Corlet », souligne-t-il.

Risque de manutention manuelle

Dans l’industrie graphique, les différentes phases de l’impression et du façonnage impliquent en effet l’utilisation de machines avec des éléments en mouvement ou en saillie qui peuvent se révéler dangereuses : lames tranchantes des massicots, roulements, feuilles de papiers coupantes… Avec 16 ou 17 accidents du travail en moyenne par an, 30 % des accidents concernent les mains chez Corlet. Le risque de coupure est très présent. C’est donc assez naturellement que Jean-Noël Lecherpy a voulu adapter le dojo Gants.

Quand il a intégré le groupe en 2019, côté sensibilisation aux risques, il existait surtout l’accueil sécurité du collaborateur, et une présence forte sur le terrain du responsable QHSE. Avec la remontée des accidents du travail et des problématiques rencontrées sur les différents sites, il a voulu développer de nouveaux outils plus à visée collective pour tendre vers le zéro accident. Puis le Covid est arrivé, et avec lui une activité ralentie et une occasion de se réorganiser collectivement.

Un dojo mobile

Avec l’aval du PDG Jean-Luc Corlet, et avec l’aide précieuse d’un étudiant en licence professionnelle, Yoann Bosseur Dit Toby, il a adapté la notion de dojo au groupe.

« Corlet est une entreprise familiale, multisites, je ne voulais surtout pas calquer un outil d’une multinationale. L’objectif était de donner des outils aux managers pour les risques identifiés dans les ateliers. Et que ces outils soient aussi faciles d’accès pour les opérateurs. »

Si le dojo est souvent une salle identifiée dans l’usine, au sein du groupe Corlet, la volonté a été de le rendre mobile pour que tout le monde puisse y accéder.

« Nous avons choisi de créer des panneaux. Nous ne voulions pas que seuls le siège et ses sites proches en bénéficient, explique Jean-Noël Lecherpy. Nous avons travaillé dans un premier temps sur le dojo Manutention manuelle. Nous voulions quelque chose de simple : quels sont les risques en France ? Quels sont les risques chez nous ? Quels EPI ? », raconte-t-il.

Le groupe Corlet, qui compte cinq sites, a misé sur des dojos mobiles, avec des panneaux, pour que tous les collaborateurs puissent y avoir accès.

Gamification

Pour que les salariés soient acteurs de leur apprentissage, et pour intéresser le plus grand nombre, le groupe a misé sur la gamification du dojo, avec des jeux.

Dans le cas du dojo Manutention manuelle, appelé « dojo Gants » au sein des ateliers, les participants doivent, lors d’un memory, associer le bon gant au risque présent.

« L’enjeu est que, pour chaque risque identifié, les opérateurs sachent quels gants porter. Même s’ils ne sont pas directement concernés sur leur poste, il peut y avoir des mobilités interservices, inter-ateliers, et ils doivent savoir comment se protéger. »

Dojo Risque machine

Le deuxième dojo mis en place a été le dojo « Risque machine » avec le recours à une ancienne machine de pliage qui n’était plus utilisée. C’est le seul dojo fixe du groupe Corlet, installé dans une salle à Condé-sur-Noireau.

« L’objectif était de sensibiliser à l’utilisation des arrêts d’urgence et des carters dès qu’il y a nécessité d’effectuer une manipulation, même de courte durée, sur machine. Je voulais que ce soit palpable. Il est nécessaire d’avoir une machine pour bien comprendre les problématiques de rouleaux, de fonctionnement, surtout pour de jeunes collaborateurs qui arrivent dans nos métiers. » Corlet dispose de 90 machines, avec des niveaux de technologies différents.

Les autres dojos

D’autres dojos ont par ailleurs été développés, notamment sur :

- le risque Bruit, avec un escape game et des quiz pour reconnaître les décibels ;

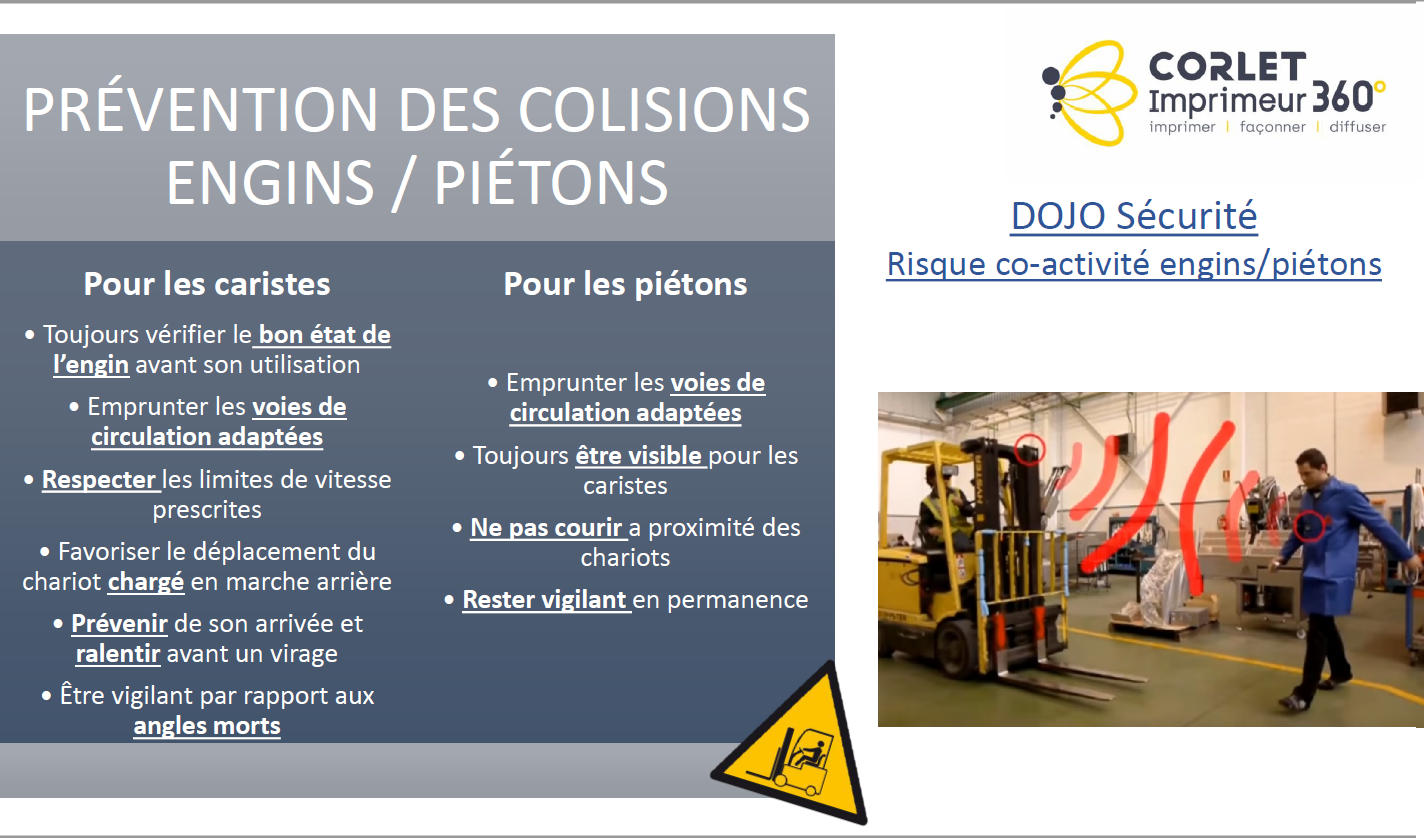

- le risque TMS. Ce dojo est particulièrement destiné aux sociétés Corlet Logistique et Corlet Routage. Un quiz interactif permet de repérer les bons gestes pour porter des charges lourdes par exemple ; – le risque de coactivité engins/piétons avec un escape game ;

- le risque chimique qui sensibilise à Imprim’Vert, au stockage des déchets, aux zones Atex… ;

- le risque routier pour lequel un escape game est en cours de conception.

Exemple du dojo Coactivité

« Le groupe Corlet vient de faire l’acquisition d’un nouveau chariot de manutention. Malheureusement, vous ne pouvez pas l’utiliser par manque de sécurité. » Les participants doivent trouver un code pour ouvrir un casier et trouver les éléments manquants. Par exemple un avertisseur sonore, le gilet du conducteur… Ils vont devoir chercher des informations dans un manuel INRS, parler des vitesses de sécurité, des endroits dangereux…

Exemple du dojo Bruit

C’est l’histoire de Jammy Trodeson à qui il faut donner les bons EPI pour qu’il puisse s’installer à son poste de travail. Les participants doivent trouver des codes pour déverrouiller des cadenas successifs et ouvrir les boîtes qui contiennent les EPI.

Approfondissement

En pratique, des groupes de 6 personnes environ (pas plus de 10) participent aux dojos qui durent environ 25 minutes. Des sessions sont programmées, mais les managers peuvent aussi demander un dojo pour leur équipe. « Nous espérons une appropriation progressive de ces outils par les managers afin que la demande d’envoi en dojo devienne un réflexe suite à une problématique qui serait relevée en atelier nécessitant un rappel sécurité. Nous l’inscrivons dans un management où nous donnons l’ensemble des outils aux salariés pour que ceux-ci ne prennent pas de risque sur leur poste de travail. »

Avec ces dojos, Jean-Noël Lecherpy ne veut surtout pas entrer dans un formalisme trop prononcé. Il y a déjà les quarts d’heure sécurité avec le chef d’équipe ou le chef d’atelier. C’est le premier niveau d’information concernant la sécurité et c’est le manager qui est le premier relais dans ses réunions avec ses équipes. « La prévention du côté RH/HSE se fait sous un autre angle. C’est un approfondissement. L’objectif était aussi de créer de la cohésion de groupe et de retrouver du vivre ensemble. Recréer du lien après cette période d’isolement, faire se rencontrer des personnes de sites différents. » Un peu plus de 110 collaborateurs ont déjà participé à un dojo depuis un an.

Et après ?

Corlet ne compte pas s’arrêter aux dojos sécurité. Le groupe a pour objectif de décliner son approche avec des dojos dédiés à la qualité et à la maintenance de premier niveau, pour viser le zéro défaut et le zéro panne. C’est la démarche TPM, pour Total Productive Maintenance, qui vient elle aussi du Japon et qui cherche à insuffler un sentiment de responsabilité commune vis-à-vis des équipements, en donnant aux opérateurs les moyens de garantir l’état de fonctionnement optimal des machines.

« Un premier dojo Qualité vient d’être conçu, en partenariat avec l’assistante Qualité et la direction Industrielle. Le directoire l’a d’ailleurs déjà testé. L’idée sera ensuite d’avoir un animateur TPM en charge de tous les dojos. »

Article extrait du n° 584 de Face au Risque : « Reconnaissance faciale » (juillet-août 2022).

Gaëlle Carcaly – Journaliste

Les plus lus…

Les directives européennes NIS2 et REC doivent prochainement être transposées dans le droit français. Fabricants d’équipements de sécurité physique,…

La directive (UE) 2025/794 du Parlement européen et du Conseil du 14 avril 2025 est venue modifier les dates…

Deux arrêtés en date du 27 mars 2025 concernent les deux filières à responsabilité élargie du producteur (REP) « batteries…

Toute l’équipe de Face au Risque est ravie d’annoncer qu’elle a remporté la Victoire du design graphique pour son…

Le Conseil national des activités privées de sécurité (Cnaps) a confirmé, le 10 avril 2025, à l’issue d’un recours gracieux,…

Dans un nouveau rapport, Allianz Commercial rappelle que les troubles à l’ordre public constituent le principal risque pour plus…