L’opérateur augmenté, clé de voute de la sécurité industrielle

Les récentes catastrophes sur des sites industriels invitent à repenser les questions de sécurité. Nouvelles technologies et culture de la sécurité doivent aujourd’hui s’articuler étroitement pour se renforcer mutuellement.

Depuis plusieurs années, une série d’incidents industriels spectaculaires ont frappé la France. Dès 2019, 9000 tonnes de produits chimiques partaient en fumée suite à l’incendie de l’usine Lubrizol. La même année, un autre site classé Seveso, une usine de retraitement des eaux usées, prenait feu : 3 tonnes de poissons morts sont repêchées après coup. Dernier événement en date, le 10 mars 2021 un incendie détruit une partie une partie des datacenters d’OVHCloud à Strasbourg. Conséquence : 120 000 services partiellement ou totalement à l’arrêt et plusieurs millions de sites web momentanément indisponibles.

Dans ces 3 cas de figures, heureusement, aucune perte humaine n’est à déplorer. Mais d’autres grands incidents industriels mondiaux ces deux dernières années à Beyrouth ou Leverkusen n’ont pas eu cette même chance. Les industriels doivent mettre toutes les chances de leur côté pour se rapprocher du risque 0. Pour y arriver, le facteur humain soutenu par la technologie est primordial.

La technologie pour accroître la réactivité

La technologie d’aujourd’hui permet aux managers de superviser l’ensemble des alertes des sites industriels depuis une plateforme digitale unique, qu’ils s’agissent des alertes de sécurité des collaborateurs ou des alarmes techniques des bâtiments. Bien paramétrés, ces outils de supervision sont capables d’élaborer des scénarios de gestion de risques et d’alertes en temps réel, adaptés aux règles de gouvernance d’un établissement, quelle que soit la complexité de l’organisation. Sur des plans interactifs en 3D, localiser une alarme ne nécessite qu’un simple coup d’œil ! De même, un scénario peut concerner la mobilisation massive des secours, services de sécurité, gendarmeries… surtout lors d’événements critiques comme à Lubrizol.

Ces solutions de mobilisation des ressources et de supervision en cas de catastrophe ont un objectif crucial en matière de sécurité : améliorer la réactivité des équipes lors d’incident pour réduire drastiquement son impact. L’usage des nouvelles technologies dans la mise en place de dispositifs PTI (Protection du Travailleur Isolé) et DATI (Dispositif d’Alarme pour Travailleur Isolé) doit devenir un enjeu fondamental de l’usine 4.0.

Un compagnon numérique au bout du bras

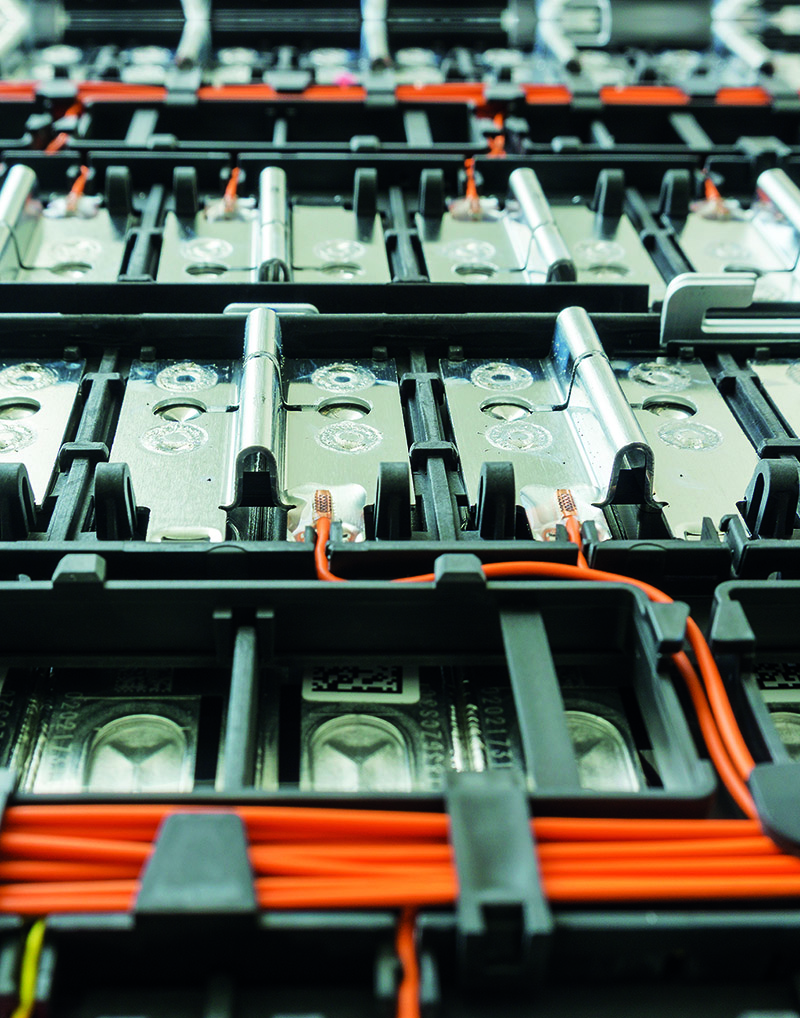

Mais avec les nouvelles cadences de production, l’agrandissement des sites et la nécessité de mobiliser, de superviser et d’alerter depuis un poste de contrôle n’est plus suffisant. Ces outils doivent être utilisables depuis n’importe où. L’adoption des terminaux mobiles adaptés aux environnements industriels exigeants est un élément clé. On parle de mobile durcis pour résister aux chocs, de technologie DECT pour une communication sans zone d’ombre ou encore de norme ATEX pour résister aux étincelles par exemple. Ces appareils industriels, désormais majoritairement sous Android, sont pris en charge par un système de remontée intelligente d’informations, interopérables avec un vaste ensemble de données hétérogènes comme la gestion de tâches, d’alarmes ou d’alertes pour toucher la bonne personne au moment adéquat. Bien loin des simples bippers encore parfois utilisés dans certaines usines.

Car désormais, ces terminaux mobiles industriels ressemblent en tout point au smartphones grand public, pour favoriser leur adoption…. et optimiser la sécurité ! Outre le fait d’avoir accès aux applications liées à la supervision des alertes, les informations critiques reçues en temps réel et riches en contexte (vidéo, audio, texte, graphique) lors d’un événement imprévu (incident, panne) permettent aux secours d’intervenir rapidement avec des actions appropriées. Le smartphone devient utile pour anticiper, prendre des initiatives et collaborer : prendre en photo-vidéo une anomalie sur un robot en entrepôt ou scanner, via le lecteur code-barre de l’appareil, une marchandise en transit pour vérifier la température de la cargaison sans l’ouvrir. Toutes ces données sont ensuite partagées en temps réel à différents contacts.

Managers, vous n’êtes pas seuls face au changement

En somme, si l’humain reste le premier facteur de risque, des technologies simples à mettre en place de gestion de risque en toute mobilité permettent de tendre vers le risque 0. On parle désormais d’« opérateur augmenté ». Reste que la réduction du risque repose avant tout sur le développement d’une culture de sécurité. En juillet dernier, le ministère de la Transition écologique a lancé le dispositif de vigilance renforcée sur de nombreux sites industriels, en leur demandant d’élaborer et de lui remettre un plan de mise en conformité.

Pour cela, les industriels doivent s’appuyer sur des partenaires technologiques solides. Le rôle du fournisseur de technologie est plus que jamais essentiel pour soutenir les plans de gestion de risques et diminuer les craintes du manager face au changement, en lui apportant une expertise pointue et adaptée à sa structure. Parce qu’on ne transige pas avec la sécurité.

Les plus lus…

La Fédération française de la sécurité privée (FFSP) réunit en son sein plusieurs fédérations professionnelles de la filière. Pierre Brajeux,…

Un arrêté du 18 mars 2025 concernant les parcs de stationnement a été publié au Journal officiel le mercredi…

Le secteur industriel, et notamment l'industrie manufacturière, est vulnérable au risque de cyberattaque. Une cyberattaque peut non seulement affecter…

Cette année 2025 est particulière pour Petzl. Le fabricant d’équipements de protection individuelle fête ses cinquante ans. Outre cet…

La 14e édition du Gala des directeurs de la sécurité s’est déroulée le 18 mars dernier à Paris. Réunissant près…

Le Parlement a définitivement adopté, le 18 mars 2025, la proposition de loi sur la sécurité dans les transports.…