La réactivité est l’enjeu central de la gestion du risque industriel

L’incendie du datacenter d’OVH met en lumière une réalité malheureuse : la sécurité totale des sites industriels n’existe pas. La gestion du risque est donc primordiale et elle repose sur deux aspects complémentaires. Le premier est la culture d’entreprise et le second est l’intelligence des flux de communication.

Le datacenter d’OVH à Strasbourg a connu deux incendies coup sur coup. Un double incident particulièrement marquant car l’entreprise cristallise de nombreux espoirs français pour concurrencer les GAFA. Et outre l’aspect symbolique, il met surtout en lumière l’enjeu de la sécurité des sites industriels.

Dans la presse, le Plan de Reprise d’Activité (PRA) a tout de suite été abordé : que faire lorsque mes données sont perdues ou mon système informatique a été rendu momentanément indisponible ? Mais le datacenter d’OVH est aussi un site industriel, ce qui a d’autres implications. Dont une essentielle : l’employeur est dans l’obligation de protéger ses salariés d’éventuels incidents.

Cela suppose une gestion du risque dans sa complexité et la mise en place de technologies pour maximiser la réactivité des secours. Alors, comment développer une culture de sécurité dans l’industrie ?

L’humain, facteur X du risque industriel

Octave Klaba, président fondateur d’OVHcloud, expliquait le 11 mars que l’incendie semblait avoir été causé par un onduleur, qui avait fait l’objet d’une maintenance le jour même. Il est permis de supposer que l’explosion soit due à une erreur humaine.

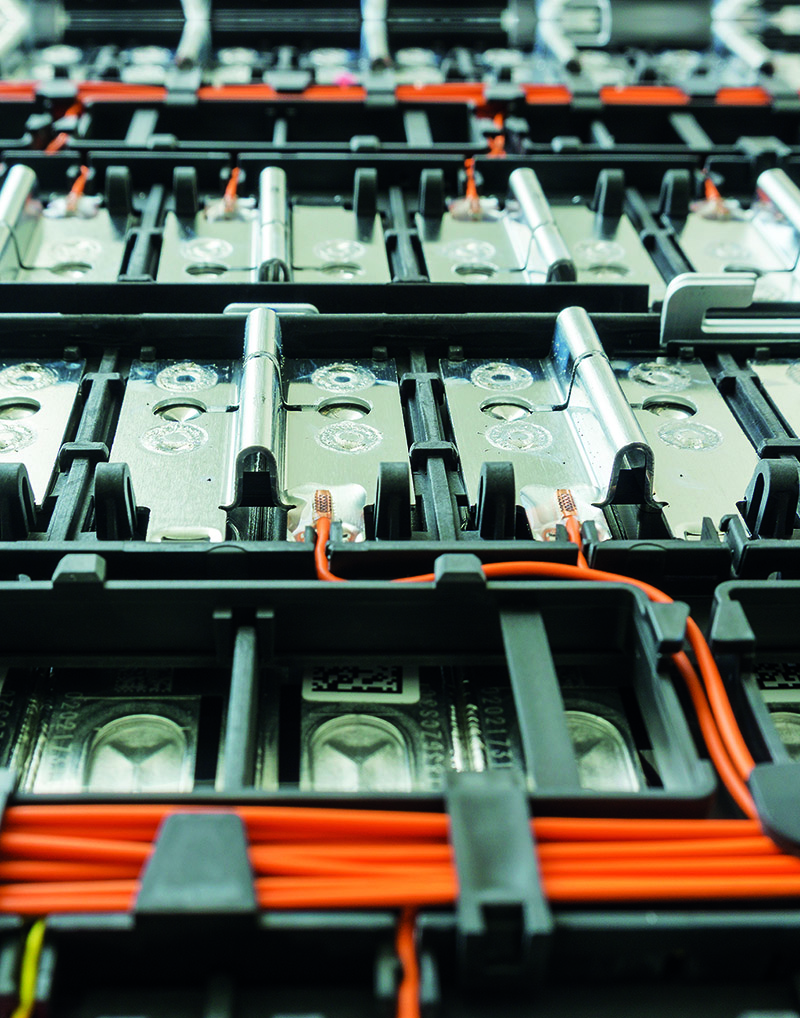

Or ce type de risques est connu : les onduleurs fonctionnent grâce à des batteries dont l’usage dégage de la chaleur, mais ces mêmes onduleurs contiennent aussi des composants inflammables. Sans mécanisme adéquat pour dissiper la chaleur, il y a un risque d’incendie. C’est pour cela que 4% des incendies dans les datacenters sont dus aux onduleurs, selon une étude du laboratoire d’expertise scientifique Lavoué.

Nous sommes dans cette situation où un risque connu n’a peut-être pas été suffisamment pris en compte. Si le dénouement est relativement heureux du fait de l’absence de blessés, il aurait pu en être autrement et l’employeur a une obligation légale et morale de protéger ses salariés. Il doit y répondre grâce à une culture d’entreprise et des technologies adaptées.

Développer une culture de gestion du risque

L’amélioration de la gestion de la sécurité sur les sites industriels est avant tout une question de culture de la sécurité. Il s’agit d’une préoccupation continue et centrée sur l’humain, qui est le premier facteur de risque. Les experts en cybersécurité affirment de façon consensuelle que la plupart des attaques sont réussies à cause de la complicité involontaire des employés qui ouvrent des pièces jointes contenant des virus par exemple.

Le problème est similaire dans le domaine industriel : tout est fait pour que les accidents soient évités et que leurs effets soient minimisés, mais le personnel doit néanmoins être formé et sensibilisé pour respecter certains protocoles de sécurité. Une erreur commise en toute bonne foi peut coûter cher. Parfois même, la survie d’une entreprise en dépend.

Nous touchons là au cœur du problème : pour améliorer la gestion du risque, il est nécessaire de prendre en compte trois facteurs interconnectés qui sont la technique, l’humain et l’organisationnel. Faire appel à un prestataire spécialisé est utile, en parallèle d’efforts continus de sensibilisation du personnel. Il revient à la direction d’impulser cette culture de la gestion du risque. Or en cas d’accident, un élément se distingue par sa criticité : la fluidité de la communication entre les acteurs impliqués dont dépend la réactivité lors d’un éventuel incident.

Une communication fluide en cas de crise

Si tout est fait pour éviter les accidents, le risque zéro n’existe pas pour autant et il n’existera pas tant que le facteur humain sera impliqué. Il faut dès lors se pencher sur la question de la réactivité, pierre angulaire de la sécurité industrielle depuis plus de 20 ans. Une réactivité accrue est le meilleur moyen de réduire l’impact d’un accident. Cela passe par un équipement permettant à tout salarié d’alerter immédiatement son entreprise en cas de problème grâce à des dispositifs PTI (Protection du Travailleur Isolé) et DATI (Dispositif d’Alarme pour Travailleur Isolé).

Une fois l’alarme reçue par un système central, il faut alerter les personnes concernées en urgence. Des scénarios établis en amont permettent d’envoyer les bons messages aux bonnes personnes (selon leur localisation et leur profil) en temps réel. Grâce aux formations dont elles auront bénéficié au préalable, elles sauront immédiatement quoi faire.

Ici, la technologie a un rôle d’activateur et complète les formations à la gestion du risque. Résultat : les équipes gagnent un temps précieux pour agir, qu’il s’agisse de se mettre en sécurité ou de prendre des mesures pour mitiger les dégâts.

En conclusion, l’humain est et restera un facteur de risque. Des efforts de sensibilisation doivent être menés pour minimiser ce risque et réagir de façon rapide et efficace en cas d’incident. L’utilisation de technologies assure une diffusion rapide et intelligente des informations en cas de besoin, soit un véritable gain de réactivité.

En parallèle, les managers doivent s’impliquer dans le développement d’une culture de sécurité pour préparer les collaborateurs aux incidents et viser une efficacité maximale en matière de gestion du risque.

Philippe Billet

Directeur général d’Ascom France et Europe du Sud

Les plus lus…

Les sciences du danger sont également appelées "cindyniques". Elles cherchent à identifier toutes les sources de risque pour mettre…

SHOWA, leader mondial de la protection des mains et des bras, exposera à Preventica Paris du 10 au 12…

International SOS, spécialiste mondial des services de gestion des risques de santé et de sécurité, a publié un nouveau rapport…

Le décret n° 2025-355 du 18 avril 2025 écarte de la liste des salariés bénéficiant du suivi individuel renforcé (SIR)…

Milestone Systems a officialisé son nouveau partenariat avec la start-up française Wintics le mardi 1er avril 2025. Thomas Jensen, PDG…

Le règlement européen révisé sur les produits de construction (EU CPR 2024/3110) est officiellement entré en vigueur le 7 janvier…