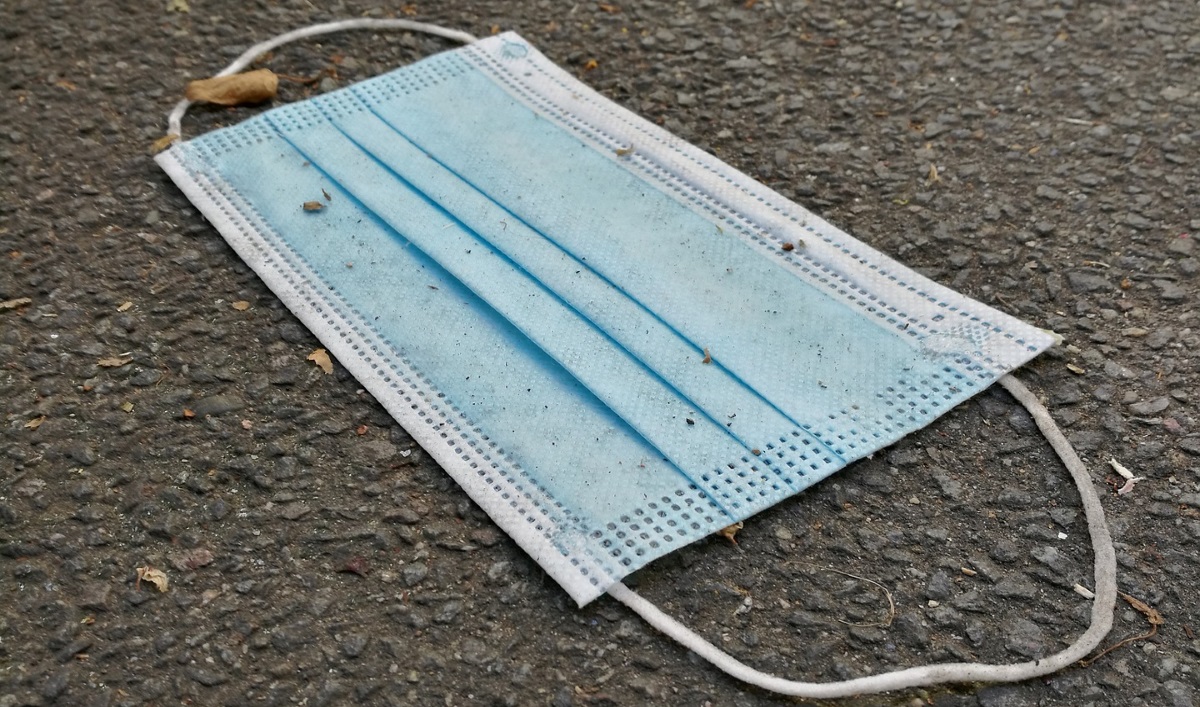

Covid-19. Les masques chirurgicaux sont désormais recyclables (vidéo)

Une jeune entreprise de la Vienne, Plaxtil, a mis au point un procédé pour recycler les masques jetables et éviter ainsi qu’ils se retrouvent dans la nature.

Avec la pandémie de Covid-19, 50 millions de masques jetables seraient utilisés chaque semaine en France selon une estimation du ministère de l’Économie, hors utilisation médicale.

Comme leur nom l’indique, ces masques sont jetables, et parfois même jetés dans la nature… Fabriqués à partir de polypropylène, un dérivé du pétrole, ils ne sont pas biodégradables. Selon l’Association de défense d’éducation et d’information du consommateur (Adeic), ce type de plastique peut mettre jusqu’à 450 ans à se désagréger. Un désastre pour l’écologie… D’où l’importance de réfléchir à leur recyclage.

C’est ce qu’a fait la société Plaxtil, jeune entreprise de Châtellerault (Vienne), spécialisée dans la valorisation des textiles. « Ces accessoires, non biodégradables et potentiellement contaminés, risquent de se retrouver en grande partie dans les sites d’enfouissement, dans les égouts, les cours d’eau », constate-t-elle. Forte de son savoir-faire, elle a mis au point une solution de recyclage de ces masques chirurgicaux. Elle développe cette solution depuis le mois de juin, localement dans un premier temps.

La collecte des masques

Des bornes de collecte en carton sont disposées en différents points de l’agglomération de Châtellerault (pharmacies, grandes surfaces, entreprises…). Les masques usagés ainsi récupérés sont d’abord mis en quarantaine pendant 4 jours. Une entreprise d’insertion de la ville se charge ensuite de retirer la bande métallique située en partie supérieure des masques. Cette partie métallique n’est pas recyclée. Ainsi débarrassés de leur barrette nasale, les masques sont alors transférés dans les locaux de Plaxtil.

Le process

Ils passent d’abord dans une broyeuse qui les réduit en flocons. Ceux-ci sont désinfectés par ultraviolets durant un peu plus de 20 secondes afin d’éliminer totalement virus et germes. Les flocons ainsi décontaminés sont mélangés à une résine pour obtenir une matière composite. Celle-ci peut contenir jusqu’à 40 % de fibres textiles.

Ce nouveau matériau peut être utilisé dans de très nombreuses applications, tout comme un plastique classique, allant du bac de rangement à la monture de lunette. Il est recyclable à l’infini, bien qu’il s’assombrisse dès le deuxième cycle, sans pour autant perdre ses qualités et caractéristiques.

Avec cette nouvelle solution de recyclage, la jeune entreprise espère développer son process sur l’ensemble du territoire.

Martine Porez – Journaliste

Les plus lus…

Trois règlements d’exécution pris par la Commission européenne dans le cadre du règlement 2024/573 du Parlement européen et du conseil…

La 11e édition « Santé, sécurité et environnement en entreprise » se tenait les mardi 25 et mercredi 26…

Alors que les usages des drones se multiplient, ces appareils volants pourraient-ils améliorer la sécurité des salariés ? Marco Tognon,…

Le règlement d'exécution (UE) 2025/625 de la Commission du 28 mars 2025, publié au JOUE le 31 mars 2025,…

Le règlement d'exécution (UE) 2025/623 de la Commission du 28 mars 2025, publié au JOUE le 31 mars 2025,…

Le règlement d'exécution (UE) 2025/627 de la Commission du 28 mars 2025, publié au JOUE le 31 mars 2025, fixe…